10 Feb PROCESOS DE MEJORA CONTINUA. METODOLOGÍA KAIZEN

Dentro del amplio campo de Lean Manufacturing, está el método Kaizen para optimizar el funcionamiento de las empresas mediante la filosofía de la mejora continua. Es fundamental partir del concepto de que pequeñas acciones realizadas de forma adecuada permiten resultados muchos más favorables a medio o largo plazo que una gran acción llevada a cabo de golpe.

Desde su creación en Japón a mediados del siglo pasado, la metodología Kaizen ha ido perfeccionando sus pautas hasta convertirse en la herramienta indispensable que es hoy día en el mundo empresarial, donde los recientes acontecimientos y las múltiples crisis ocasionadas obligan a las compañías de todos los sectores a prevenir contratiempos de cualquier tipo.

Basado en sistemas de producción, el método Kaizen consiste en lograr objetivos de forma gradual y continuada evitando posibles pérdidas de tiempo derivadas de una mala gestión en los procesos productivos. A continuación, se exponen de forma detallada y descriptiva las tres técnicas más extendidas de la filosofía Kaizen para conseguir grandes rendimientos en los resultados de cualquier empresa.

Las cinco “S”

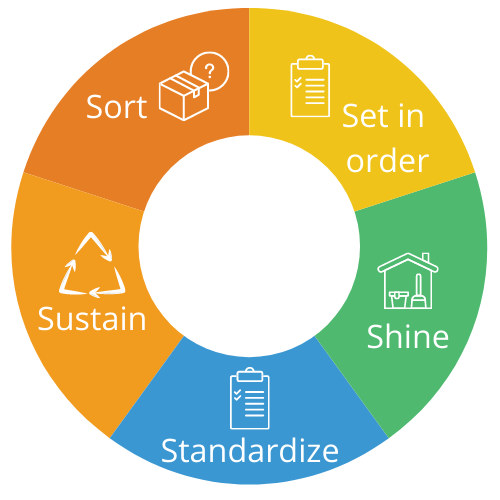

Esta metodología, inspirada en cinco palabras japonesas para denominar cada etapa, tiene como objetivo conseguir un entorno productivo limpio, bien organizado y ordenado. Las etapas que lo componen son las siguientes:

- Seiri (clasificar). Distinguir entre útil e inútil. Consiste en prescindir de todo aquello que no sea necesario un desempeño adecuado del trabajo.

- Seiton (organizar). Establecer una ubicación y una denominación clara para cada uno de los elementos o procesos útiles. Se evitan así pérdidas de tiempo innecesarias buscando aquello se requiere para realizar una determinada tarea.

- Seiso (limpiar). Limpieza constante del lugar de trabajo. Esto es importante para el bienestar de los trabajadores, evitar accidentes laborales y mejorar la calidad de los productos.

- Seiketsu (estandarizar). En esta etapa se requiere la señalización y establecimiento de normas y procedimientos que impidan la aparición de suciedad y favorezcan una higiene óptima.

- Shitsuke (disciplina). Consiste en fomentar la filosofía Kaizen y promover la aplicación continuada de las etapas anteriores tanto en el ámbito laboral como personal.

El siguiente esquema muestra la reciprocidad entre cada una de las etapas. Los términos vienen expresados en terminología anglosajona respetando la nomenclatura de las 5S.

Círculo de Deming

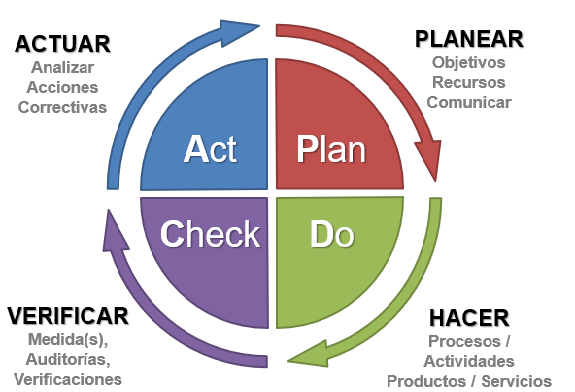

Esta metodología también está ampliamente utilizada y se suele conocer como el ciclo PDCA por la terminología anglosajona. Consiste en el seguimiento de cuatro simples pasos para evaluar de forma constante las mejoras efectuadas y corregir las posibles mermas. Su estructura es la siguiente:

- Plan (planificar). Es la etapa inicial. Consiste en establecer unas metas y objetivos alcanzables.

- Do (hacer). Ejecución del plan desarrollado en base a un organigrama o periodos establecidos.

- Check (comprobar). Analizar el cumplimiento de las metas establecidas. Es muy útil en este caso disponer de algún software que efectúe un control de las acciones llevadas a cabo.

- Act (actuar). Es la etapa de corrección de aquellas tareas contraproducentes con el fin de mejorar la eficiencia del proceso. Una vez reconocidos los puntos a mejorar, se aplica el ciclo de nuevo con las nuevas medidas implantadas.

Su esquema es similar al método de las 5S. Un sistema circular que se retroalimenta constantemente.

Los cinco “por qué”

Este método tiene un planteamiento diferente a los anteriores. Consiste en buscar el origen del problema para hallar una solución efectiva. Es necesario preguntarse cinco veces “por qué” para llegar al problema raíz.

El siguiente ejemplo, perteneciente al sector de la construcción, refleja el mecanismo de aplicación de este método para encontrar la causa primaria de fallo en el control principal en un equipo de Control Numérico de Corte:

- ¿Por qué se ha averiado en control principal? La placa de conductores está defectuosa.

- ¿Por qué está defectuosa la placa? Por mala refrigeración.

- ¿Por qué no se refrigera bien? Por no llegarle suficiente aire.

- ¿Por qué no llega el aire? Por falta de presión.

- ¿Por qué la presión de aire es insuficiente? Filtro de aire muy sucio. Causa Raíz.

Como puede verse, la filosofía Kaizen es un pilar fundamental dentro del Lean Manufacturing y se compone de una gran variedad de metodologías para llevarla a cabo. Es importante conocer en mayor detalle la historia y la evolución de cada procedimiento, así como la importancia de establecer organigramas para llevar a cabo cada etapa y las herramientas necesarias para ponerlo en práctica de forma óptima.