22 Ene RECUPERACIÓN DE CALOR EN INSTALACIONES FRIGORÍFICAS

Hoy en día se plantea cada vez más la posibilidad de aprovechar el calor residual a evacuar en el condensador, tanto en el ámbito industrial como en el residencial.

Este calor residual, que habitualmente se expulsa al ambiente exterior, puede ser aprovechado para el calentamiento de Agua Caliente Sanitaria (ACS), para precalentar el agua de procesos industriales, o para el desescarche de los aeroenfriadores de agua glicolada en las industrias alimentarias.

El refrigerante en forma de vapor descargado por el compresor se encuentra habitualmente a temperaturas comprendidas entre 70 y 80 ºC, lo que permite aprovechar esta energía de alta temperatura para el calentamiento de agua u otros fluidos. Existen básicamente dos formas de recuperación del calor de condensación en los circuitos frigoríficos: recuperación total o recuperación parcial.

1. Recuperación total del calor de condensación

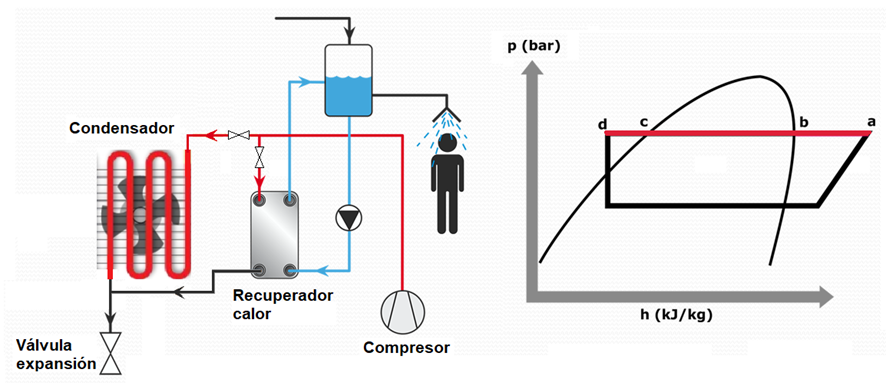

En el primer caso, la recuperación total aprovecha todo el calor extraído al refrigerante desde la descarga del compresor hasta la salida del condensador, donde el fluido se encuentra en estado líquido subenfriado (Figura 1).

Figura 1. Recuperación total del calor de condensación en una instalación frigorífica.

Fuente: https://www.swep.fr/refrigerant-handbook/10.-systems/asdf7/

Para realizar la recuperación de calor total, necesitamos instalar como recuperador un intercambiador de calor en paralelo con el condensador principal, de tal manera que podamos derivar el refrigerante caliente a ese recuperador y transmitir ese calor al agua u otro fluido que necesitemos calentar. Mientras trabajamos con el recuperador de calor, el condensador principal permanecerá anulado a través de una válvula de control.

Con este sistema puede recuperarse una gran cantidad de calor, pero no es posible conseguir temperaturas muy elevadas. Teniendo en cuenta que la temperatura de condensación del refrigerante sea por ejemplo de 45 ºC (tramo b-c), con temperatura de descarga del compresor 70 ºC (punto a) y temperatura del líquido subenfriado 40 ºC (punto d) a la salida del condensador, podemos conseguir una temperatura promedio en el lado del refrigerante de unos 47 ºC, lo que nos permitiría calentar agua hasta unos 40 ºC. Esto sería adecuado para un precalentamiento de ACS, pero no permitiría llegar a los 55 ºC que requiere el Reglamento de Instalaciones Térmicas en los Edificios (RITE) para el agua de uso sanitario. En cambio, calentar un fluido a 40 ºC podría ser suficiente para algún tipo de uso industrial.

2. Recuperación parcial del calor de descarga del compresor

La otra opción es realizar una recuperación de calor parcial (Figura 2), extrayendo únicamente el calor del refrigerante desde la descarga del compresor (punto a) hasta la temperatura en que comienza a condensarse el refrigerante (punto b). En este caso se instalará un intercambiador de calor en serie con el condensador, de tal manera que podremos calentar agua a una temperatura más elevada que con el intercambiador en paralelo, pudiendo llegar hasta 60 ºC en la mayoría de los casos.

No obstante, la potencia calorífica recuperada con este sistema será inferior, ya que no estaremos aprovechando el calor latente de condensación del refrigerante, que es donde más energía podeos extraer, sino únicamente el calor sensible del mismo.

Figura 2. Recuperación parcial del calor de descarga en una instalación frigorífica.

Fuente: https://www.swep.fr/refrigerant-handbook/10.-systems/asdf7/

Por tanto, tenemos dos opciones de recuperación de calor:

- Recuperación total, en paralelo con el condensador: Mayor calor, menor temperatura del agua.

- Recuperación parcial, en serie con el condensador: Menor calor, mayor temperatura del agua.

En cuanto a las baterías térmicas empeladas en la recuperación de calor, principalmente se utilizan intercambiadores multitubulares o de placas.

Los intercambiadores multitubulares (Figura 3) se emplean principalmente cuando el agua o fluido con el que vamos a recuperar el calor es de mala calidad, contiene impurezas o componentes que pudieran obstruir el intercambiador. Por ejemplo, si empleamos agua marina, agua de pozo con mucha cal, o algunos fluidos alimentarios como zumos o batidos, el intercambiador multitubular permite una mejor limpieza y presenta menor riesgo de obstrucción.

Figura 3. Intercambiadores multitubulares.

Fuente: http://www.intercambiadores.info/productos-destacados/intercambiador-de-calor-multitubular-condensador-climaveneta

Por otra parte, los intercambiadores de placas (Figura 4) tienen una mayor eficiencia en la transmisión térmica y ocupan menos espacio, pero el riesgo de obstrucción es mayor, además de unas labores de limpieza y mantenimiento más complicadas. Es por ello que solo se recomiendan cuando vamos a emplear agua destilada o fluidos tratados y filtrados que no produzcan calcificaciones ni tengan excesivas impurezas que pudieran una obstruir el equipo.

Figura 4. Intercambiadores de placas.

Fuente: https://t-soluciona.com/intercambiadores-de-placas-soldadas-alfa-laval/

Como conclusión sería interesante destacar que los técnicos e ingenieros del sector de la refrigeración y climatización deberían estudiar en profundidad las posibilidades de recuperación de calor en sus instalaciones, no solo como un sistema que permite el ahorro energético y económico, sino como un medio de alcanzar la sostenibilidad y respetar el Medio Ambiente.

¿Quieres seguir formándote en materia técnica e industrial?

Te ofrecemos un amplio catálogo de cursos especializado en diversas áreas como Instalador de Climatización, Operador de Calderas Industriales, Instalador de Gas, etc.

Consulta nuestra oferta formativa aquí